|

|

|

|

|

|

|

|

|

|

|

|

| การบดละเอียด | |

|

การบดละเอียด (Grinding or Milling)

ดร. คชินท์ สายอินทวงศ์

เป็นการบดวัตถุที่ผ่านการบดหยาบมาแล้ว ให้มีขนาดของอนุภาคเล็กลงจนถึงขั้นละเอียดมาก (Pulverization) โดยใช้การกระทบ, กระแทก และการเสียดสีกันระหว่างวัตถุดิบ ตัวลูกบด (Grinding Media) และตัวบุผนังของหม้อบด (Lining) การที่เราจำเป็นที่จะต้องบดอนุภาคของวัตถุดิบให้มีขนาดละเอียดมาก (ต่ำกว่า 60 ไมครอนลงไป) ก็เพื่อที่จะช่วยให้การเกิดปฏิกิริยาระหว่างการเผาของวัตถุดิบต่างๆ ที่อยู่ในสูตรของผลิตภัณฑ์เซรามิก เร็วขึ้น สมบูรณ์ขึ้น เพื่อให้ได้คุณสมบัติต่าง ๆ เช่น ความแข็งแรงหลังเผา, เปอร์เซ็นต์การดูดซึมน้ำ, ค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อน, ปริมาณเนื้อแก้ว (glassy phase) ได้ตามที่เราต้องการ

เราสามารถแบ่งวิธีการบดละเอียดได้ตามอุปกรณ์และหลักการในการบด (Milling) ได้ดังนี้

1. Ball Mill เป็นการบดวัตถุโดยใช้หลักการหมุนของหม้อบด โดยมีลูกบดอยู่ภายใน สามารถแบ่งได้เป็น การบดแบบเป็นครั้งคราว (Batch Mill) และการบดแบบต่อเนื่อง (Continuous Mill) โดยการบดทั้งสองแบบนี้ สามารถบดวัตถุได้ทั้งแบบเปียก (Wet Milling) และแบบแห้ง (Dry Milling)

2. Attrition Mill เป็นการบดวัตถุดิบให้มีความละเอียดมาก และมีการกระจายตัวของขนาดอนุภาคต่ำ โดยอนุภาคที่ได้จากการบดโดยใช้ Attrition Mill นั้นจะมีขนาดต่ำกว่า 1 μm (ขึ้นกับขนาดของวัตถุดิบตั้งต้น, ความแข็งของวัตถุดิบ, ชนิดและปริมาณของลูกบด, เวลาในการบด

3. Jet Mill เป็นการบดโดยไม่ใช้ลูกบดแต่อาศัยการบดกันเองของวัตถุดิบที่เคลื่อนที่ด้วยความเร็วสูงมาก

4. Vibro Mill or Vibration Mill เป็นเครื่องมือบดที่อาศัยการสั่นให้แท่งเหล็กที่ใช้บด กระแทกเข้ากับวัตถุดิบ รวมทั้งการกระแทกกันเองของวัตถุดิบเองด้วย

5. Pendula Mill เป็นเครื่องบดวัตถุดิบแบบแห้ง โดยมีหัวค้อนตีในแนวนอนขนาดกับพื้นโลก และใช้การคัดขนาดด้วยลม

6. Edge Runner, Muller Mill เป็นเครื่องบดที่ใช้ล้อเหล็กหรือล้อหินขนาดใหญ่หมุนไปในถาดขนาดใหญ่ ซึ่งน้ำหนักของล้อจะเป็นตัวกดเพื่อให้วัตถุดิบย่อยเป็นขนาดเล็ก

1. Ball Mill

Ball Mill ที่ใช้สำหรับบดวัตถุดิบให้มีความละเอียดนั้นสามารถแบ่งอย่างกว้างๆได้เป็นสองประเภทคือ แบบ Batch Mill และแบบ Continuous Mill

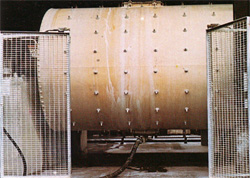

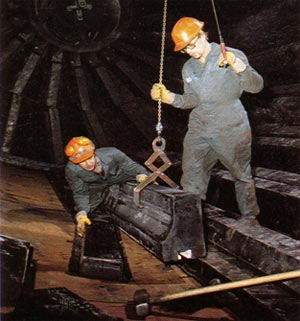

รูปภาพ Ball Mill แบบ Batch Mill

Batch mill เป็นการบดโดยใช้ Ball mill โดยการเติมวัตถุ และ Medium เช่น น้ำ, อัลกอฮอล์, โพลีเอธิลีน และ Additive ต่าง ๆ เช่น ตัวช่วยการกระจายลอยตัว (Deflocculant) ลงไปใน Ball Mill แล้วทำการปิดฝา Ball Mill และจึงเริ่มดำเนินการบด จนกระทั่งได้ความละเอียดหรือเวลาตามที่ต้องการจึงทำการถ่ายน้ำสลิป ออกมา ซึ่งเป็นการผลิตแบบไม่ต่อเนื่อง การบดแบบ Batch Millนี้ สิ่งสำคัญที่จะต้องคำนึงถึงก็คือ คุณภาพของน้ำสลิป หรือสีเคลือบที่สม่ำเสมอในแต่ละ batch, ต้นทุนในการผลิตและ ประสิทธิภาพในการบด

Batch mill เป็นการบดโดยใช้ Ball mill โดยการเติมวัตถุ และ Medium เช่น น้ำ, อัลกอฮอล์, โพลีเอธิลีน และ Additive ต่าง ๆ เช่น ตัวช่วยการกระจายลอยตัว (Deflocculant) ลงไปใน Ball Mill แล้วทำการปิดฝา Ball Mill และจึงเริ่มดำเนินการบด จนกระทั่งได้ความละเอียดหรือเวลาตามที่ต้องการจึงทำการถ่ายน้ำสลิป ออกมา ซึ่งเป็นการผลิตแบบไม่ต่อเนื่อง การบดแบบ Batch Millนี้ สิ่งสำคัญที่จะต้องคำนึงถึงก็คือ คุณภาพของน้ำสลิป หรือสีเคลือบที่สม่ำเสมอในแต่ละ batch, ต้นทุนในการผลิตและ ประสิทธิภาพในการบด

การบดโดยใช้ Batch Mill นั้น สามารถบดได้ทั้งแบบแห้ง และแบบเปียก โดยวัตถุดิบที่ต้องการบดนั้น สามารถบดแยกส่วนระหว่างพวกวัตถุดิบที่มีความแข็งมาก (Hard Material) อย่างเดียว โดยมีการเติมดินลงไปบางส่วน เพื่อช่วยในการกระจายลอยตัว แล้วจึงนำสลิปที่ได้ไปผสมรวมกันกับพวกวัตถุดิบที่ไม่แข็ง แต่มีการจับตัวกันอย่างอ่อนๆ (Soft Material) ให้ครบสูตรต่อไป

สำหรับในการบดแห้งโดยใช้ Ball Mill นั้น มักจะเป็นการบดวัตถุดิบ เช่น หินปูน (Limestone), หินฟ้าม้า (Feldspar) ทรายหรือควอทซ์ (SiO2) เป็นต้น เพื่อให้มีความละเอียดสูง สำหรับนำไปใช้เป็นวัตถุดิบในเนื้อดิน หรือในน้ำยาเคลือบ โดยที่ผู้ใช้งานไม่จำเป็นต้องไปบดเพิ่ม หรืออาจมีการบดบ้าง เพื่อให้วัตถุดิบต่างๆ เข้ากันเป็นเนื้อเดียว ในการบดแห้งนั้นจำเป็นต้องใช้ลมเป็นตัวช่วยพาวัตถุดิบที่บดละเอียดแล้วออกมาจาก Ball Mill

ในการบดเพื่อให้ได้ประสิทธิภาพที่ดีนั้น มีปัจจัยที่จะต้องควบคุมดังต่อไปนี้

1. ปริมาณของลูกบดที่ใช้ในหม้อบด

2. ขนาดของลูกบดและสัดส่วนในแต่ละขนาดที่เติมลงในหม้อบด

3. ชนิดของลูกบด (Type of Grinding Media)

4. ชนิดของตัวกรุหม้อบด (Liner)

5. ความเร็วในการหมุนของหม้อบด (Critical Speed)

6. ปริมาณของวัตถุดิบที่เติมและปริมาณของ Medium ที่เติม

7. ความสม่ำเสมอของวัตถุดิบ และความแข็ง (Hardness) ของวัตถุดิบ

8. ความละเอียดของวัตถุดิบ

9. ความหนืด (Viscosity) และความหนาแน่น (Density) ของน้ำดินหรือสีเคลือบ

10. ปริมาณการเติม Deflocculant และชนิดของ Deflocculant

11. วิธีการเติมวัตถุดิบและตัวช่วยปรับปรุงคุณภาพ (Additive)

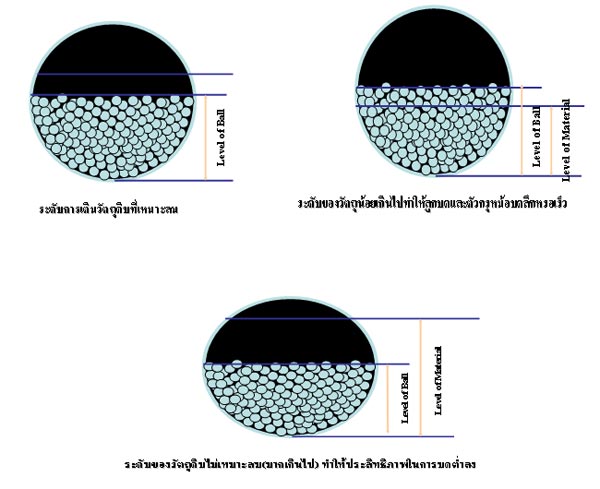

ปริมาณของลูกบดที่ใช้ในหม้อบดแบบ Batch Mill

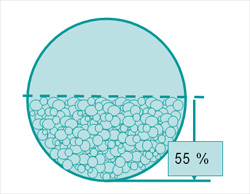

เพื่อให้ได้ประสิทธิภาพในการบดสูงสุดนั้น การเติมลูกบดลงไปในหม้อบด (Ball Mill) นั้น จะเติมอยู่ที่ประมาณ 50 - 55 % ของปริมาตรภายในทั้งหมดของหม้อบด ซึ่งจากการทดสอบ พบว่า ช่วงของการเติมลูกบดในช่วงนี้จะช่วยให้เวลาในการบดน้อยที่สุด และค่าการกระจายตัวของอนุภาค (Particle Size Distribution) จะดีที่สุด

การคำนวณปริมาตรของหม้อบด

ปริมาตรหม้อบด (V) = พื้นที่หน้าตัด x ความยาวของหม้อบด

= ¶r2 L

= ¶D2L/4

โดยที่ L = ความยาวภายในของหม้อบด

D = เส้นผ่านศูนย์กลางภายในของหม้อบด

รูปภาพ ระดับของลูกบดใน Ball mill ที่เหมาะสม

เมื่อเราเติมลูกบดลงไป 55 % ของปริมาตรหม้อบดแล้วนั้น การจัดเรียงตัวของลูกบดในแต่ละขนาดจะยังทำให้เกิดช่องว่างภายในระหว่างลูกบดอยู่ ถึงแม้ว่าเราจะเติมลูกบดหลาย ๆ ขนาดลงไปเพื่อให้การ pack ตัวของลูกบดดีที่สุด ปริมาตรของลูกบดที่หักช่องว่าง (Void) ต่าง ๆ ออกไปแล้ว จะอยู่ที่ประมาณ 60 % ของปริมาตรรวมทั้งหมด (ที่ 55 % ของ Mill Volume) ดังนั้นปริมาตรของลูกบดที่อยู่ในหม้อบด = 55 % x 60 %

เมื่อเราเติมลูกบดลงไป 55 % ของปริมาตรหม้อบดแล้วนั้น การจัดเรียงตัวของลูกบดในแต่ละขนาดจะยังทำให้เกิดช่องว่างภายในระหว่างลูกบดอยู่ ถึงแม้ว่าเราจะเติมลูกบดหลาย ๆ ขนาดลงไปเพื่อให้การ pack ตัวของลูกบดดีที่สุด ปริมาตรของลูกบดที่หักช่องว่าง (Void) ต่าง ๆ ออกไปแล้ว จะอยู่ที่ประมาณ 60 % ของปริมาตรรวมทั้งหมด (ที่ 55 % ของ Mill Volume) ดังนั้นปริมาตรของลูกบดที่อยู่ในหม้อบด = 55 % x 60 %

= 33 % ของปริมาตรหม้อบด

ดังนั้นในหม้อบดจะเหลือช่องว่างที่สามารถเติมวัตถุดิบและน้ำลงไปได้อีกประมาณ 67 %

ชนิดของลูกบดที่ใช้เติมในหม้อบด

การเลือกใช้ลูกบดชนิดต่าง ๆ กันนั้น ขึ้นอยู่กับสิ่งที่เราจะบด ถ้าเป็นเนื้อดินของผลิตภัณฑ์ที่ไม่ต้องการเน้นเรื่องความขาวของเนื้อผลิตภัณฑ์มากนัก เช่น เนื้อของกระเบื้องปูพื้น, บุผนัง, เนื้อดินสโตนแวร์, เนื้อดินกระเบื้องหลังคา เราอาจเลือกใช้ลูกบดที่มีมลทิน (Impurities) ปนอยู่ในเนื้อของลูกบดได้ราคาของลูกบดก็เป็นสิ่งที่ต้องคำนึงถึง เนื่องจากบางโรงงานยังมีเงินลงทุนที่ไม่สูงนักจึงมักเลือกใช้ลูกบดที่มีราคาไม่สูงนักมาใช้งาน รวมทั้งประสิทธิภาพในการบดของลูกบดแต่ละชนิดด้วย แต่ถ้าได้มีการคำนวณเปรียบเทียบกับประสิทธิภาพในการบดของลูกบดที่มีค่าความหนาแน่นสูงเช่น ลูกบดเนื้ออลูมิน่าแล้ว เราอาจจะลดงบประมาณการลงทุนรวมลงไปได้เนื่องจากประสิทธิภาพในการบดที่สูงขึ้นทำให้ลดชั่งโมงบดลงไปได้มาก ซึ่งเราอาจพบว่าเราไม่จำเป็นต้องติดตั้งหม้อบด (ซึ่งมีราคาสูงกว่าราคาลูกบดมาก) เท่ากับตอนที่ศึกษาโครงการในการสร้างโรงงาน แต่สามารถผลิตน้ำดินหรือสีเคลือบได้เท่ากัน ซึ่งจะทำให้งบประมาณในการลงทุนลดลงได้

ตารางแสดงคุณสมบัติของลูกบดชนิดต่างๆ

| ชนิดของลูกบด |

ส่วนประกอบ |

ความถ่วงจำเพาะ |

ประสิทธิภาพในการบด |

ราคา |

% การสึกหรอ |

| Flint/Pebble Stone |

SiO2 |

2.5 - 2.6 |

ปานกลางถึงต่ำ |

ถูก |

สูง |

| Porcelain |

Al2O3, SiO2 |

2.3 - 2.6 |

ปานกลาง |

ปานกลาง |

สูง |

| Steatite |

SiO2, MgO, Al2O3 |

2.6 - 2.8 |

ปานกลาง |

ปานกลาง |

ปานกลาง |

| Alumina |

Al2O3 |

3.5 - 3.7 |

สูง |

สูง |

น้อย |

| Zirconia |

ZrO2 |

5.8 - 6.0 |

สูงมาก |

สูงมาก |

ต่ำ |

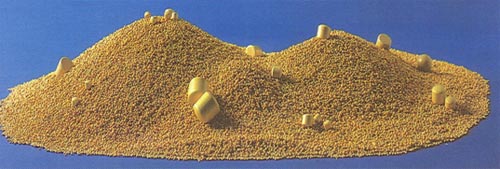

โดยปกติแล้วลูกบดชนิด Flint หรือ Pebble Stone ซึ่งเป็นหินที่เกิดขึ้นตามธรรมชาติ ตามชายหาด, แม่น้ำ จะใช้สำหรับการบดเนื้อดินที่ไม่ต้องการความขาวมากนัก เพราะลูกบดที่เป็น Pebble จะมีมลทินของเหล็กอยู่เป็นจำนวนพอสมควร ราคาของลูกบดชนิดนี้จะไม่แพงมากนัก เมื่อเทียบกับลูกบดชนิดอื่น ๆ เมื่อบดไปเรื่อย ๆ ลูกบดก็จะสึกกร่อนไป ซึ่งสิ่งที่สึกออกมาก็คือ ตัว SiO2 ซึ่งก็สามารถปนไปกับเนื้อดินได้เลย ไม่ถือว่าเป็นมลทิน หรือสิ่งแปลกปลอมอื่นใด เราเรียกการบดโดยใช้ลูกบดที่มีเนื้อเดียวกันกับผลิตภัณฑ์ที่เราจะบดว่า Autogenous Milling

ลูกบดชนิดเนื้อ Porcelain จะมีราคาสูงกว่า Pebble Stone แต่ถ้าเทียบกับลูกบดอลูมิน่าแล้ว ก็ยังมีราคาต่ำกว่าอยู่มาก ลูกบด Porcelain มีประสิทธิภาพในการบดที่ดีกว่า Pebble Stone และมีมลทินปนลงไปในวัตถุดิบต่ำกว่าด้วย การสึกหรอของลูกบดแบบ Porcelain ยังสูงกว่าลูกบดอลูมิน่าอยู่มาก

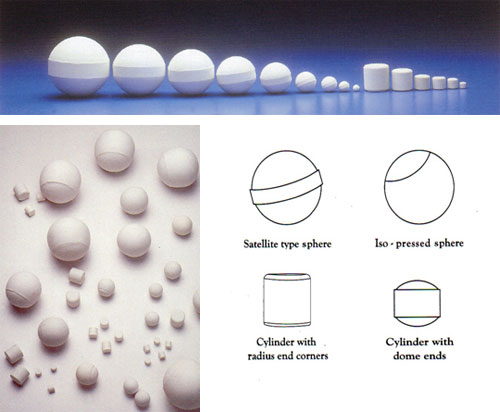

รูปภาพ Pebble Stone

สำหรับลูกบดเนื้อ Steatite นั้นจะมีราคาสูงกว่าเนื้อ Porcelain แต่ประสิทธิภาพในการบดจะดีกว่าเล็กน้อย การสึกหรอจะต่ำกว่าเนื้อ Porcelain เนื่องจากกระบวนการผลิตที่เผาที่อุณหภูมิสูงกว่า (Porcelain เผาที่ 1250-1300 °C Steatite เผาที่ 1350 °C) เนื้อของลูกบดจะมีความแข็งกว่า มีความหนาแน่นสูงกว่า มีรูปร่างทรงกลมที่แน่นอนเนื่องจากใช้กระบวนการขึ้นรูปแบบอัดด้วยแรงดันสูง ข้อดีอีกอย่างของการใช้ลูกบดเนื้อ Steatite คือในการบดจะมีอุณหภูมิของน้ำสลิปต่ำกว่า Alumina ในระหว่างการบด

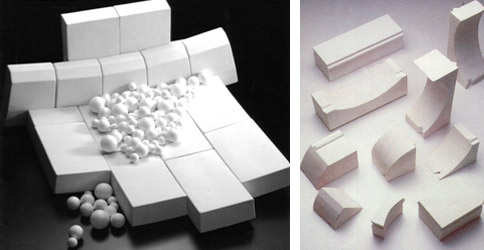

ลูกบดชนิดเนื้ออลูมิน่าจะมีราคาสูงกว่า เนื้อ Porcelain และเนื้อSteatite แต่ประสิทธิภาพในการบดจะดีกว่ามาก เนื่องจากมีค่าความถ่วงจำเพาะสูงกว่า ลูกบด Porcelainและ Steatite รวมทั้งการสึกหรอก็จะน้อยกว่าด้วย ซึ่งถ้าคำนวณถึงต้นทุนค่าไฟฟ้าที่สามารถลดได้เนื่องจากสามารถลดชั่วโมงบดลงได้ คำนวณ % การสึกหรอของลูกบดที่ลดลง ต้นทุนของการใช้ลูกบดแบบอลูมิน่า จะถูกกว่า การใช้ลูกบดแบบ Pebble Stone และลูกบดเนื้อ Porcelain ในระยะยาว เพียงแต่ตอนลงทุนครั้งแรกนั้นอาจจะต้องลงทุนสูงกว่า

สำหรับโรงงานที่คิดจะสร้างโรงงานใหม่หรือขยายกำลังการผลิต การใช้ลูกบดแบบอลูมิน่านั้นเป็นทางเลือกที่น่าสนใจ เพราะจะทำให้เราสามารถเพิ่มกำลังการผลิตขึ้นได้โดยไม่ต้องลงทุน เครื่องจักรในการบดเช่นซื้อหม้อบดเพิ่มเติม เพียงแต่เราเพิ่มประสิทธิภาพของหม้อบดให้สูงขึ้นโดยใช้ลูกบดอลูมิน่า ซึ่งโดยปกติแล้วการใช้ลูกบดอลูมิน่าจะสามารถบดโดยใช้ชั่วโมงบดเป็นครึ่งหนึ่งของลูกบดแบบ Pebble Stone หรือเราอาจเติมลูกบดเนื้ออลูมิน่าปนลงไปกับลูกบดแบบ Pebble stone เพื่อเพิ่มประสิทธิภาพในการบดของหม้อบดได้

รูปภาพแสดงรูปร่างของลูกบดเนื้ออลูมิน่า รูปภาพแสดงรูปร่างของลูกบดเนื้ออลูมิน่า

รูปภาพแสดงลูกบดเนื้อเซอร์โคเนีย(ZrO2) รูปภาพแสดงลูกบดเนื้อเซอร์โคเนีย(ZrO2)

สำหรับลูกบดเนื้อเซอร์โคเนียนั้นจะใช้สำหรับการบดในหม้อบดที่เป็น High speed mill เช่น Attrition mill, Vibro mill เป็นต้น ซึ่งจะทำให้อนุภาคที่ต้องการบดนั้นมีขนาดเล็กมาก โดยสามารถบดได้โดยมีขนาดต่ำกว่า 1 μm และมีการกระจายตัวของอนุภาคแคบ ลูกบดเซอร์โคเนียนี้จะมีราคาแพงกว่าลูกบดเนื้ออื่นๆ แต่มีการสึกหรอต่ำมาก มีประสิทธิภาพในการบดสูงมากเนื่องจากมีความหนาแน่นสูงกว่าลูกบดเนื้ออื่นๆและมีความแข็งสูงกว่าลูกบดเนื้ออื่นๆ

สำหรับลูกบดที่ทำมาจากโลหะนั้น ไม่ค่อยเป็นที่นิยมสำหรับการผลิตในอุตสาหกรรมเซรามิก

เนื่องจากมีความแข็งต่ำกว่าวัตถุดิบทางเซรามิกที่ต้องการบดทำให้เกิดมลทินที่มาจากการสึกหรอของลูกบดเนื้อโลหะซึ่งจะทำให้เกิดตำหนิบนเนื้อผลิตภัณฑ์เซรามิกได้ ถึงแม้ว่าลูกบดโลหะจะมีค่าความหนาแน่นที่สูงทำให้มีน้ำหนักมาก ซึ่งจะช่วยในแง่การเพิ่มประสิทธิภาพในการบดก็ตาม

ขนาดของลูกบดและสัดส่วนในแต่ละขนาดที่ใช้เติมลงในหม้อบด

ขนาดของลูกบดที่ใช้เติมในหม้อบดนั้นขึ้นอยู่กับขนาดของหม้อบดที่เราใช้งาน, ขนาดของวัตถุดิบที่เติมลงไปในหม้อบดและความละเอียดชองน้ำสลิปที่ต้องการบด โดยลูกบดขนาดใหญ่จะทำหน้าที่บดย่อยวัตถุดิบที่มีขนาดใหญ่ให้เล็กลงและลูกบดขนาดเล็กจะเป็นตัวทำให้วัตถุดิบเล็กลงได้ตามที่เราต้องการ ลูกบดขนาดเล็กนั้นจะบดวัตถุดิบให้มีขนาดการกระจายตัวของอนุภาคได้แคบกว่าลูกบดขนาดใหญ่เนื่องจากมีพื้นที่ผิวสัมผัสมากกว่า การเติมลูกบดที่มีขนาดแตกต่างกันลงไปในหม้อบดนั้นจะช่วยให้การเรียงตัวของลูกบดดีขึ้น นั่นคือมีช่องว่างลดลง ทำให้เราสามารถเติมวัตถุดิบลงไปในหม้อบดได้มากขึ้น นอกจากนี้การเติมลูกบดหลายๆขนาดจะช่วยเพิ่มประสิทธิภาพในการบดให้ดีขึ้นด้วย

ตัวอย่างการเลือกใช้ขนาดของลูกบดและสัดส่วนการเติม สำหรับหม้อบดขนาด 25 ตัน

กรณีที่ลูกบดเป็น Pebble Stone

ใช้ลูกบดขนาดเส้นผ่านศูนย์กลาง 30 - 50 mm. ในสัดส่วน 25 % ของการเติมลูกบดทั้งหมด

ขนาดเส้นผ่านศูนย์กลาง 40 - 60 mm. ในสัดส่วน 50 %

ขนาดเส้นผ่านศูนย์กลาง 80 - 100 mm. ในสัดส่วน 25 %

กรณีที่ลูกบดเนื้ออลูมิน่าหรือ Steatite

ใช้ขนาดเส้นผ่านศูนย์กลาง 30 mm. ในสัดส่วน 25 %

ขนาดเส้นผ่านศูนย์กลาง 50 mm. ในสัดส่วน 50 %

ขนาดเส้นผ่านศูนย์กลาง 60 mm. ในสัดส่วน 25 %

ชนิดของตัวกรุหม้อบด (Liner)

ตัวกรุหม้อบดนั้น ทำหน้าที่ป้องกันไม่ให้ตัวชั้นของหม้อบด ซึ่งทำมาจากโลหะ เช่น เหล็ก เกิดการสึกหรอขณะทำการบด เพราะจะทำให้เกิด Contaminate ของโลหะปนลงไปในสิ่งที่เราจะบดได้ นอกจากนี้ตัวกรุหม้อบดยังทำหน้าที่รับแรงกระแทกของลูกบดเพื่อเพิ่มประสิทธิภาพในการบดด้วย

ชนิดของตัวกรุหม้อบด (Liner)

ตัวกรุหม้อบดสำหรับอุตสาหกรรมเซรามิกนั้นจะไม่ใช้โลหะมาเป็นตัวกรุ เนื่องจากพวกโลหะที่สึกหรอปนไปกับตัววัตถุดิบที่บดนั้นจะทำให้เกิดปัญหากับตัวผลิตภัณฑ์ได้มากมาย

วัสดุที่นำมาใช้เป็นตัวกรุนั้นมีหลายชนิด ได้แก่

- Silex Block

- Porcelain Brick

- Rubber Lining

- Alumina Brick

- Steatite Brick

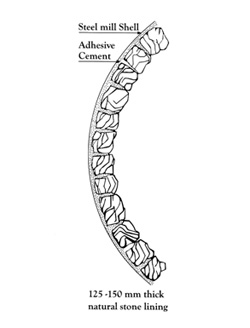

Silex block/ Felsite

Silex เป็นหินธรรมชาติทีมีส่วนผสมหลักคือซิลิกา ส่วนFelsite ก็เป็นหินธรรมชาติเช่นกัน ซึ่งเป็นหินที่มีเนื้อละเอียดมากและมีส่วนผสมของ Quartz กับ Orthoclase

ส่วนประกอบหลัก มี Al2O3 ~ 15 %, SiO2 ~ 84 % และ Impurities ต่างๆ< 1 %

ความถ่วงจำเพาะ 2.4 g/cc

รูปภาพแสดงการกรุผนังหม้อบดด้วยหินธรรมชาติ รูปภาพแสดงการกรุผนังหม้อบดด้วยหินธรรมชาติ

ข้อดีของ Liner ที่เป็น Silex คือมีราคาถูก แต่ไม่ค่อยเป็นที่นิยมใช้ เพราะมีข้อเสียมากกว่าทั้งในเรื่อง Impurities ต่างๆ ที่ปนมา การติดตั้งยาก, joint ระหว่างก้อนใหญ่ทำให้มีเศษปูนที่ใช้ก่อปนเปื้อนลงไปในสิ่งที่เราจะบดได้, สึกหรอง่าย ทำให้อายุการใช้งานสั้น นอกจากนี้การใช้ตัวกรุที่เป็นหินจะต้องมีความหนามากทำให้ปริมาตรภายในของหม้อบดลดลง ซึ่งจะไปลดปริมาณการผลิตน้ำดินต่อ Batchลง

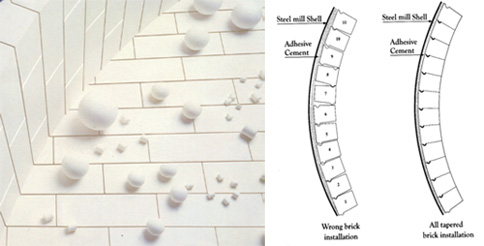

Porcelain brick

เป็นตัวกรุหม้อบดที่เป็นเซรามิกเนื้อ Porcelain ซึ่งมีความแข็งแรงสูงและมี %การดูดซึมน้ำต่ำมาก ความถ่วงจำเพาะ 2.6 g/cc การติดตั้งง่ายกว่าพวก Silex การสึกหรอต่ำกว่า และถึงแม้ว่าจะสึกปนไปกับเนื้อผลิตภัณฑ์ที่เราทำการบดก็ไม่เกิดปัญหามากนักเพราะมีส่วนประกอบเป็น Al2O3 และ SiO2 เช่นเดียวกัน

Alumina Brick

เป็นตัวกรุหม้อบดที่มีเนื้อเป็นอลูมิน่าเกือบ 100% มีพวก Alkali เช่น Na ปนอยู่เล็กน้อยรวมทั้งซิลิกาซึ่งปนอยู่เป็นมลทิน ข้อดีของตัวกรุชนิดนี้คือทนทานต่อแรงกระแทกได้ดี มีความแข็งแรงสูงมาก ทนทานต่อการสึกหรอสูง จึงสามารถทำชิ้นงานให้บางได้ดังนั้นจึงสามารถเพิ่มปริมาตรภายในหม้อบดได้เพิ่มขึ้นซึ่งเพิ่มปริมาตรในการบดได้

การติดตั้งง่ายเนื่องจากชิ้นงานมีขนาดมาตรฐาน สามารถก่อให้เสร็จได้ในเวลาไม่นานนัก แต่ต้องรอให้ซีเมนต์สำหรับยึด Set ตัวก่อนการใช้งาน และก่อนที่จะเติมวัตถุดิบลงไปนั้นต้องเติมทรายลงไปเพื่อทำการล้างทำความสะอาดเศษซีเมนต์ที่หลงเหลืออยู่ก่อน แต่ข้อเสียคือราคาแพงและมีเสียงดังขณะบด นอกจากนี้จะมีน้ำหนักมากทำให้ต้องใช้มอเตอร์ขับหม้อบดที่ต้องใช้กำลังขับสูง

ตัวกรุอลูมิน่าเมื่อใช้ร่วมกับลูกบดเนื้ออลูมิน่าจะช่วยเพิ่มประสิทธิภาพในการบดได้สูงขึ้นมากเมื่อเทียบกับเนื้อ Porcelain ถึงแม้ว่าราคาของเนื้ออลูมิน่าจะมีราคาสูงกว่าเนื้อ Porcelain มาก แต่เมื่อเทียบถึงการที่สามารถลดเวลาในการบดลงได้ (โดยประมาณสามารถลดลงได้กว่า40%) รวมทั้งการสึกหรอต่ำกว่า ตัวกรุเนื้ออลูมิน่าจึงเป็นตัวเลือกที่น่าสนใจสำหรับการติดตั้งในหม้อบดโดยเฉพาะหม้อบดสำหรับบดสีเคลือบซึ่งไม่ต้องการสิ่งเจือปน (Contaminate) ลงไปในสีเคลือบ

รูปภาพแสดงลักษณะของ Alumina lining รูปภาพแสดงลักษณะของ Alumina lining

รูปภาพแสดงการกรุผังหม้อบดด้วย Alumina lining รูปภาพแสดงการกรุผังหม้อบดด้วย Alumina lining

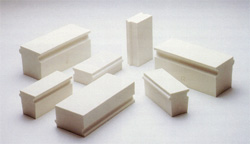

Steatite Brick

รูปภาพแสดงตัวกรุหม้อบดเนื้อ Steatite

ส่วนประกอบคือ Magnesium metasilicate ซึ่งผลิตจาก Talcum, ดินขาว, BaCO3 โดยการนำวัตถุดิบมาบดในหม้อบดจนได้ความละเอียดประมาณ 6-8 μm และนำไปอบให้แห้งโดยการใช้ Spray dryer หรือการอบแห้งธรรมดาให้เป็นผง แล้วจึงนำไปขึ้นรูปโดยใช้เครื่อง Press ที่ความดันประมาณ 600 kg/cm2 โดยค่า Green strength อยู่ที่ 1.9 g/cc นำ Green lining นี้ไปเผาที่อุณหภูมิ 1350 °C ในเตาที่เป็นแบบ Shuttle หรือ Tunnel ในบรรยากาศออกซิเดชั่น ก็จะได้ Steatite lining ที่มีความแข็งแรงสูง, เนื้อแน่น ไม่มีรูพรุน, มีเนื้อแก้วอย่างสมบูรณ์ (Vitrified)

คุณลักษณะเฉพาะของ Steatite lining เปรียบเทียบกับ Alumina lining

| Properties |

Steatite |

Alumina |

| Color |

Off white |

White |

| Specific gravity |

2.7 |

3.7-3.9.3 - 2.6 |

| Water absorption(%) |

0 |

0 |

| Flexural strength (kg/cm2) |

1,300 |

3,200 |

| Compressive strength (kg/cm2) |

8,500 |

20,000 |

| Hardness Moh’s scale |

7.5 |

9 |

| Hardness (HV) |

520 |

1300 |

| COE (10-6/ °C) |

8.5 |

7.6 |

ส่วนประกอบทางเคมีของ Steatite

SiO2 61.5% MgO 27.4% BaO 3.2% Al2O3 6.8% Fe2O3 0.5% Na2O 0.1% CaO 0.5%

ข้อดีของการใช้ Steatite lining

1. ต้นทุนจะถูกกว่า Alumina lining

2. มีน้ำหนักเบากว่า Alumina lining ทำให้สามารถลด Load ของมอเตอร์ขับหม้อบดลงได้

3. อายุการใช้งานนานกว่า Lining ที่เป็นหินธรรมชาติ

4. ง่ายต่อการติดตั้ง รวมทั้งการตัดและเจียร์เพื่อเข้ามุมจะทำได้ง่ายกว่า Alumina lining เนื่องจากมีความแข็งต่ำกว่า

5. ความหนาของ Lining จะบางกว่าพวกหินธรรมชาติและ Porcelain lining ดังนั้นจึงสามารถเพิ่มปริมาตรของหม้อบดได้อีกอย่างน้อย 20-30%

6. ทนทานต่อสารเคมีได้เป็นอย่างดีทั้งที่เป็นกรดและด่าง (ยกเว้น HF)

การคำนวณกำลังขับของมอเตอร์หม้อบด

W = 0.04116*D3*L*n*(0.6d+0.4d1)

โดยที่ W= กำลังขับของมอเตอร์ที่ต้องการ หน่วยเป็น HP

D= เส้นผ่านศูนย์กลางภายในของหม้อบด หน่วยเป็นเมตร

L= ความยาวภายในของหม้อบด หน่วยเป็นเมตร

d= ความถ่วงจำเพาะของลูกบด

d1= ความถ่วงจำเพาะของน้ำสลิป

n= ความเร็วของหม้อบด RPM

ตัวอย่างการคำนวณ

หม้อบดที่มีขนาดเส้นผ่านศูนย์กลางภายใน และความยาวอยู่ที่ 1.8 เมตร ความเร็วรอบของหม้อบดอยู่ที่ 19 รอบต่อนาที บดน้ำสลิปที่มีความหนาแน่นที่ 1.6 g/cc จะต้องใช้มอเตอร์ที่มีกำลังขับเท่าใด

W = 0.04116*(1.8)3*1.8*19*(2.65*0.6+1.6*0.4)

= 18.3 HP

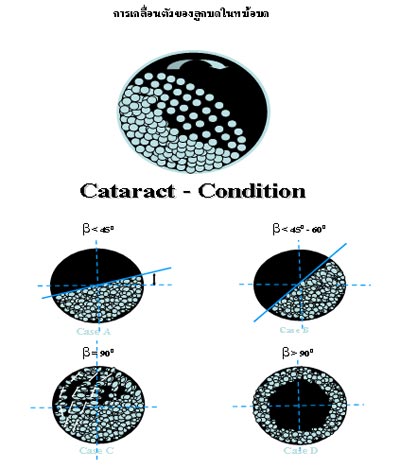

Rubber Liner

ตัวกรุหม้อบดชนิดนี้ทำมาจากผลิตภัณฑ์จากยาง โพลิเมอร์ โดยหล่อจากแบบ จึงสามารถทำชิ้นงานที่มีรูปแบบซับซ้อนได้ง่าย ซึ่งสามารถทำชิ้นงานของตัวกรุให้เหมาะสมกับรูปทรงโค้งของหม้อบดได้

รูปภาพแสดงการติดตั้ง Rubber Liner รูปภาพแสดงการติดตั้ง Rubber Liner

รูปภาพแสดงภายในหม้อบดที่กรุด้วย Rubber รูปภาพแสดงภายในหม้อบดที่กรุด้วย Rubber

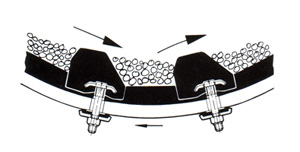

รูปภาพแสดง Lifter Bar ที่ใช้ยกลูกบด รูปภาพแสดง Lifter Bar ที่ใช้ยกลูกบด

ภายในหม้อบดที่ใช้ตัวกรุ Rubber นั้นจะติดตั้งยางแท่งที่เรียกว่า Lifter Bar ซึ่งจะช่วยทำหน้าที่พาลูกบดและวัตถุดิบให้เคลื่อนขึ้นไปจนถึงมุมตกกระทบและตกลงมากระแทกกับวัตถุดิบ ซึ่งทำให้ช่วยเพิ่มประสิทธิภาพในการบดได้มากขึ้น รวมทั้งช่วยลดความเร็วในการหมุนหม้อบดลงได้

ความสูงของ Lifter Bar และระยะห่างระหว่าง Lifter Bar นั้นสามารถคำนวณได้จากความสัมพันธ์ระหว่างระยะห่าง, ความสูง และความเร็วของหม้อบด ดังสมการดังนี้

โดย A = ระยะห่างระหว่าง Lifter Bar

B = ความสูงของ Lifter Bar

Wc = ความเร็วของการหมุนหม้อบด

รูปภาพแสดงความสัมพันธ์ระหว่างความสูงและระยะห่างของ Lifter Bar รูปภาพแสดงความสัมพันธ์ระหว่างความสูงและระยะห่างของ Lifter Bar

ข้อดีของการใช้ Rubber Liner

- ติดตั้งง่าย สะดวก รวดเร็ว

- น้ำหนักเบาทำให้สามารถลด Load ของชุดขับมอเตอร์ได้

- ราคาถูกกว่าตัวกรุเนื้ออลูมิน่า

- สามารถทำชิ้นงานได้บางจึงช่วยเพิ่มปริมาตรของหม้อบดได้

- เสียงไม่ดังมากนักเมื่อเทียบกับตัวกรุเนื้อเซรามิก

- ตรวจเช็คความหนาและสภาพภายในได้ง่าย

- บำรุงรักษาง่าย ซ่อมแซมได้รวดเร็ว

ข้อเสียของ Rubber Lining

- สึกหรอง่าย

- มี Contaminate ที่เป็นยางปนไปกับน้ำสลิป ซึ่งจะเป็นปัญหาสำหรับเนื้อดินได้

- ไม่สามารถใช้ที่อุณหภูมิสูงได้เพราะยางจะเสื่อมสภาพได้

- ประสิทธิภาพในการบดจะต่ำกว่า Alumina Liner

ความเร็วในการหมุนหม้อบด (Critical Speed)

ในการบดนั้นจะอยู่ภายใต้แรงสามชนิด ที่จะต้องมีความสัมพันธ์กัน สอดคล้องกัน เพื่อส่งเสริมให้การบดมีประสิทธิภาพสูงสุด แรงทั้งสามชนิดนี้ คือ

1. แรงโน้มถ่วงของโลก (Gravitational Force)

2. แรงสู่ศูนย์กลาง (Centrifugal Force)

3. แรงเสียดทานระหว่างวัตถุ (Frictional Force)

ซึ่งการเคลื่อนตัวของลูกบด, วัตถุดิบและ Medium นั้น จะขึ้นอยู่กับความเร็วของการหมุนหม้อบดเป็นหลัก

จากสูตรแรงสู่ศูนย์กลาง

Wc = (60/2¶) (2g/D)½

= 42.3/(D)1/2

โดยที่ Wc = ความเร็ววิกฤติของการหมุนหม้อบด

D = เส้นผ่านศูนย์กลางของหม้อบด

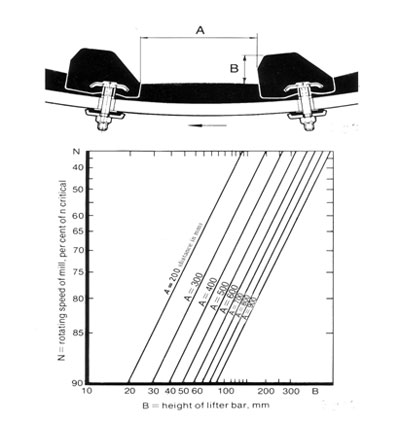

ตามทฤษฎีของการเคลื่อนที่ของวัตถุที่เคลื่อนที่ด้วยความเร็ววิกฤตนั้น วัตถุนั้นจะมีความเร็วเท่ากับความเร็ววิกฤต ในกรณีของลูกบดและวัตถุดิบภายในหม้อบด ก็จะไม่เกิดการบดหรือการกระแทกกันขึ้น ความเร็วที่เหมาะสมที่จะทำให้ลูกบดตกกระทบกับวัตถุ เพื่อทำให้เกิดแรงตกกระทบกัน (Impact) และทำให้ลูกบดกับวัตถุดิบ เกิดการบดระหว่างกันและกัน (Grinding) จะอยู่ที่ 60 - 80 % ของความเร็ววิกฤต ขึ้นอยู่กับว่าการบดของเรานั้น เป็นการบดแห้ง หรือว่าบดเปียก

กรณีที่เป็นการบดเปียก จะใช้ความเร็วที่ 0.7 - 0.8 Wc

กรณีที่เป็นการบดแห้ง จะใช้ความเร็วที่ 0.6 - 0.7 Wc

ที่ความเร็วนี้ จะทำให้ลูกบดถูกพาขึ้นไปและตกกระทบลงมาด้วยแรงโน้มถ่วง ถ้าในกรณีที่ความเร็วของหม้อบดมีค่าต่ำเกินไป หม้อบดไม่สามารถที่จะพาลูกบดขึ้นไป เพื่อให้เกิดการตกกระทบลงมาได้ก็จะมีเพียงแรงเสียดทานระหว่างวัตถุเท่านั้นที่จะทำหน้าที่ในการบดย่อยวัตถุดิบ ซึ่งจะใช้เวลานานมากในการบดวัตถุดิบให้ละเอียดได้ แต่ถ้าความเร็วของหม้อบดเร็วมากกว่าระดับ 80 % ของความเร็ววิกฤต แต่ยังไม่ถึงความเร็ววิกฤต จะเกิดสภาพที่ลูกบดตกกระทบกับวัตถุดิบและลูกบดด้วยกันเองแรงเกินไป จนทำให้เกิดการสึกหรือแตกของลูกบดได้รวดเร็ว สภาพนี้เรียกว่า Cataracting

มุม Cataracting คือ มุมที่เหมาะสมที่ความเร็วของหม้อบด ยกเอาลูกบดขึ้นไป จนถึงจุดที่สมดุลกันระหว่างแรงสู่ศูนย์กลางและแรงโน้มถ่วง และทำให้ลูกบดตกลงมากระแทกกับลูกบดอื่น ๆ และวัตถุดิบ มุมที่เหมาะสมนี้จะเท่ากับ 45° ทำมุมกับแนวเพลาของหม้อบด

รูปภาพแสดงมุมตกกระทบที่เหมาะสมของหม้อบด รูปภาพแสดงมุมตกกระทบที่เหมาะสมของหม้อบด

ส่วนสภาวะที่ความเร็วของหม้อบดไม่พอเพียงที่จะยกให้ลูกบดขึ้นไปและตกกระทบลงมาได้นั้น ลูกบดก็จะทำหน้าที่เพียงแค่เป็นตัวเสียดสีกับวัตถุดิบและลูกบดด้วยกันเองซึ่งทำให้เวลาในการบดยาวนานขึ้นเราเรียกสภาวะนี้ว่า Cascade-Condition

ปริมาณของวัตถุที่เติม และปริมาณของ Medium ที่เติม

จากการคำนวณปริมาตรที่เหลือของหม้อบด หลังจากเติมลูกบดลงไปแล้วนั้น เราจะเหลือปริมาตร หรือช่องว่างอยู่อีก 67 % ของปริมาตรหม้อบด การคำนวณปริมาตรวัตถุดิบและ Medium ที่เติมลงไปนั้นจะต้องเว้นช่องว่างของปริมาตรหม้อบดเอาไว้อีก 25 % ด้วยเหตุผลที่ว่าจะต้องเหลือช่องว่างที่ให้โอกาสวัตถุดิบ และลูกบดมีการเคลื่อนที่ได้ และมีช่วงของการตกกระทบซึ่งกันและกัน อีกเหตุผลที่สำคัญก็คือ ในการเติมวัตถุดิบลงไปในหม้อบดนั้น วัตถุดิบทั้งหมดไม่ว่าจะมีขนาดใหญ่หรือเล็ก จะไม่สามารถแทรกผ่านไปตามช่องว่างระหว่างลูกบดที่มีอยู่ในหม้อบดได้ ดังนั้น 22 % ที่เป็นช่องว่างของลูกบดจะแทบไม่มีวัตถุดิบแทรกเข้าไปได้เลย จนกว่าเราจะเริ่มหมุนหม้อบดให้มีการเคลื่อนตัวของลูกบดและวัตถุดิบ จนกระทั่งวัตถุดิบและ Medium สามารถแทรกเข้าไปอยู่ในช่องว่างของลูกบดได้

ดังนั้น ปริมาตรที่เป็นช่องว่างของหม้อบดที่ใช้ในการบดอย่างมีประสิทธิภาพ จะเท่ากับ 22 % ของช่องว่าง ระหว่างลูกบด กับ 20 % ของช่องว่างหม้อบดที่เหลือ = 42 % ของปริมาตรหม้อบด

รูปภาพระดับของลูกบดและวัตถุดิบในหม้อบด รูปภาพระดับของลูกบดและวัตถุดิบในหม้อบด

เมื่อเราทราบแล้วว่าเราสามารถเติมวัตถุดิบและ Medium ได้ เท่ากับ 42 % ของปริมาตรหม้อทั้งหมด เราก็คำนวณเป็นน้ำหนักทั้งหมดที่จะเติมลงไปในหม้อบดได้

ความสม่ำเสมอของวัตถุดิบและความแข็ง (Hardness) ของวัตถุดิบ

วัตถุดิบที่เติมลงในหม้อบดควรมีขนาดหลังจากผ่านกระบวนการบดหยาบมาแล้ว ใกล้เคียงกัน ไม่ควรมีขนาดใหญ่มากเกินไปปนเข้ามาด้วย เพราะจะทำให้การบดมีประสิทธิภาพด้อยลง โดยลูกบดต้องทำหน้าที่บดย่อย วัตถุดิบที่มีขนาดใหญ่ให้เล็กลงก่อน และในแต่ละ Batch ที่ผลิตก็ควรมีขนาดของวัตถุดิบที่สม่ำเสมอกันด้วย โดยขนาดที่ใหญ่ที่สุดของวัตถุดิบนั้นไม่ควรเกิน 5 มิลลิเมตร

สำหรับความแข็งของวัตถุดิบนั้น วัตถุดิบที่ใช้ในการผลิตน้ำดิน ในแต่ละตัวควรมีค่าความแข็งใกล้เคียงกัน ไม่ควรที่จะแตกต่างกันมาก เพราะจะทำให้เกิดความแตกต่างของความละเอียดในวัตถุดิบแต่ละตัว ซึ่งถ้าเราควบคุมความละเอียด โดยใช้การตรวจเช็ค % กากที่ค้างบนตะแกรง (% Residue) วัตถุดิบที่มีความแข็งมาก ก็จะยังไม่ถูกบดจนละเอียด และจะยังคงค้างอยู่บนตะแกรงในขณะที่วัตถุดิบที่อ่อนกว่าจะถูกบดจนละเอียดเกินไป ซึ่งจะทำให้ค่าการกระจายตัวของอนุภาค (Particle Size Distribution) มีค่ากว้างมาก ซึ่งจะไม่เป็นผลดีต่อคุณสมบัติหลังเผาของผลิตภัณฑ์ได้

ความหนืด (Viscosity) และความหนาแน่น (Density) ของน้ำดิน

การบดที่ดีเพื่อให้มีประสิทธิภาพสูงสุดนั้น จำเป็นต้องคำนึงถึงค่าความหนืด และความหนาแน่นของน้ำดิบในขณะทำการบดด้วย โดยค่าความหนาแน่นนั้นไม่ควรที่จะต่ำเกินไป หรือสูงเกินไปมากแต่ควรมีค่าที่สูงกว่าค่าความหนาแน่นในการใช้งานประมาณ 3-10%

ความหนืดที่สูงเกินไป จะทำให้น้ำสลิปไปหุ้มพื้นผิวของลูกบดไว้ จนทำให้ลูกบดเคลื่อนตัวได้ลำบาก ทำให้การตกกระทบของลูกบดเพื่อให้เกิดการบดที่ดีนั้นทำได้ยากขึ้น สำหรับค่าความหนืดที่ต่ำเกินไปก็จะทำให้ไม่เกิดแรงเสียดทาน (Frictional Force) ระหว่างลูกบดกับวัตถุดิบที่เพียงพอ การบดก็จะมีประสิทธิภาพต่ำลง ดังนั้น ในการผลิตน้ำสลิป โดยใช้ Ball Mill ที่เป็นแบบ Batch Mill นั้น จำเป็นจะต้องทดลองหาค่าความหนืดและความหนาแน่นที่เหมาะสมในการบด เพื่อให้ประสิทธิภาพในการบดสูงสุด

นอกจากนี้ ถ้าค่าความหนืดของน้ำสลิปสูงเกินไป เวลาถ่ายน้ำสลิปก็จะมีน้ำสลิปเหลือค้างอยู่ระหว่างลูกบดเป็นจำนวนมาก เพราะการถ่ายน้ำสลิปจากหม้อบดแบบ Batch นี้ เราจำเป็นต้องหยุดหม้อบดเอาไว้ ก่อนการถ่ายน้ำสลิป ถ้าน้ำสลิปมีความหนืดและมีค่า Thixotropy สูงก็จะทำให้มีน้ำสลิปเหลือค้างอยู่ในหม้อบดมาก ซึ่งจะส่งผลต่อการเติมวัตถุดิบใน batch ถัดไป เพราะเราไม่สามารถทราบได้ว่า มีน้ำสลิปคงเหลืออยู่เท่าไหร่ จึงทำให้ประสิทธิภาพในการบดใน batch ต่อๆ ไปลดลงเรื่อย ๆจนในที่สุดก็จำเป็นต้องทำการล้างหม้อบด โดยการเติมน้ำเข้าไปแล้วหมุนตัวเปล่าให้น้ำทำการล้าง น้ำสลิปที่คงเหลืออยู่ ทำให้น้ำสลิปที่อยู่ข้างในกลายเป็น Waste และเสียเวลาในการทำงานเพิ่มขึ้น

ชนิดของ Deflocculant และปริมาณการเติม

ในเนื้อดินแต่ละประเภทนั้น จำเป็นต้องใช้ตัวช่วยกระจายลอยตัว (Deflocculant) ที่แตกต่างกันไป ขึ้นอยู่กับวัตถุดิบที่นำมาใช้ ความละเอียดของเนื้อดิน ความบริสุทธิ์ของน้ำที่ใช้เติมลงในหม้อบด

การเลือกใช้ตัว Deflocculant นั้น ควรจะคำนึงถึง

1. ประสิทธิภาพของตัว Deflocculant ที่ส่งผลต่อการไหลตัวของน้ำสลิป ทั้งในเรื่อง Viscosity และ Thixotropy

2. ราคาของ Deflocculant เปรียบเทียบกับปริมาณการเติมในสูตร

3. ความสะดวกในการใช้งานและการเก็บรักษา

4. ผลข้างเคียงที่จะทำให้เกิดตำหนิกับผลิตภัณฑ์

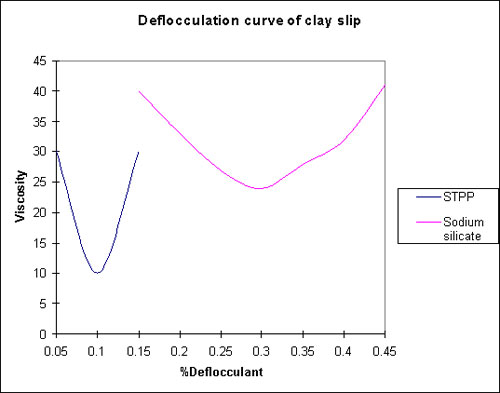

กราฟแสดง Deflocculant curve ของน้ำดิน กราฟแสดง Deflocculant curve ของน้ำดิน

จากกราฟของปริมาณ Deflocculant กับความหนืดของน้ำสลิบนั้น เราจะเห็นได้ว่า Deflocculant 2 ตัวที่ทดลองเติมลงในน้ำดินมีความสามารถแตกต่างกันอย่างชัดเจน โดยตัว STPP(Sodium Tripolyphosphate) นั้นเติมลงไปในปริมาณเล็กน้อยเท่านั้นแต่ช่วยลดความหนืดของน้ำดินลงได้อย่างมาก แต่ช่วงของการใช้งานก็ค่อนข้างแคบ ซึ่งถ้ามีการเติมในปริมาณที่มากเกินไปก็จะทำให้ความหนืดกลับสูงขึ้น (Over Deflcculant) ในขณะที่ตัวโซเดียมซิลิเกตนั้นต้องเติมในปริมาณที่มากพอสมควรจึงจะทำให้ความหนืดลดลงได้ แต่ก็มีช่วงในการเติมที่ค่อนข้างกว้าง นั่นหมายถึงว่าในการทำงานจริงยังมีโอกาสในการผิดพลาดได้บ้างโดยที่ไม่ทำให้น้ำดินเกิด Over Deflocculant ซึ่งเป็นปัญหาที่ไม่อาจแก้ไขได้นอกจากมีการบดน้ำดิน Batch ใหม่มาผสมหรือทำการเติมน้ำลงไปเพื่อลดความหนืด ซึ่งก็จะส่งผลถึงความหนาแน่นของน้ำดินลดลง ทำให้มีผลต่อการหล่อแบบ, มีผลต่อการ Spray น้ำดินในกรณีที่ทำผงดินแบบ Spray dryer, มีผลต่อประสิทธิภาพของการทำ Filter pressในกรณีที่ทำน้ำดินสำหรับเตรียมทำ Cake

ดังนั้นในการเลือกใช้ตัวDeflocculantนั้น จึงจำเป็นที่จะต้องทดลองหาตัว Deflocculant ที่เหมาะสมกับสูตร, วัตถุดิบ, และสภาพการทำงานของเรา รวมทั้งเปรียบเทียบต้นทุน โดยดูจากราคาของตัว Deflocculant และปริมาณที่เติมลงไป คำนวณดูว่าตัวใดจะมีต้นทุนต่ำกว่าและส่งผลให้คุณภาพของน้ำดินดีกว่า โดยปกตินั้นในการทำงานจริงมักจะมีการใช้ตัว Deflocculant มากกว่าหนึ่งตัวขึ้นไปผสมกันเพื่อให้ได้จุดที่ดีที่สุดในการทำงาน

วิธีการเติมวัตถุดิบและตัวช่วยปรับปรุงการไหลตัว

วิธีการเติมวัตถุดิบ, น้ำ และตัวช่วยกระจายลอยตัวนั้นมีผลต่อประสิทธิภาพในการบดเช่นกัน โดยปกติทั่วไปนั้นจะทำการเติมวัตถุดิบลงไปก่อนแล้วทำการเติมน้ำและ Deflocculant ลงไป ซึ่งบางครั้งจะพบปัญหาว่าวัตถุดิบโดยเฉพาะดินจะไปหุ้มตัว Deflocculant เอาไว้จนทำให้ตัว Deflocculant ไม่มีประสิทธิภาพเพียงพอที่จะเป็นตัวช่วยกระจายลอยตัวทำให้ความหนืดของน้ำสลิปสูงขึ้นการบดจึงเป็นไปได้ยากขึ้น

การเติมวัตถุดิบที่เหมาะสมคือเติมน้ำลงไปบางส่วนก่อนเพื่อให้น้ำเข้าไปแทรกอยู่ตามช่องว่างของลูกบดแล้วจึงเติมวัตถุดิบลงไปจนครบสูตรแล้วจึงเติมน้ำที่เหลือลงไป จะช่วยทำให้สามารถเติมวัตถุดิบได้ในปริมาณที่มากขึ้น หลังจากนั้นปิดฝาหม้อบดแล้วทำการหมุนหม้อบดประมาณครึ่งชั่วโมงแล้วจึงทำการเติมสารช่วยกระจายลอยตัวลงไป วิธีนี้จะช่วยให้สารช่วยกระจายลอยตัวมีประสิทธิภาพในการใช้งานได้อย่างเต็มที่ และจะช่วยเพิ่มประสิทธิภาพในการบดได้

นอกจากนี้หลังจากที่ทำการถ่ายน้ำสลิปออกจากหม้อบดแล้วนั้นถ้ายังมีน้ำสลิปหลงเหลืออยู่ภายในหม้อบดก็จะทำให้ไปกินเนื้อที่ในการ Load วัตถุดิบใน Batch ถัดไป รวมทั้งสัดส่วนในการบดก็จะผิดไป ดังนั้นควรมีการตรวจสอบภายในหม้อบดเสมอๆ ถ้าพบว่ามีน้ำสลิปเหลือค้างจากการถ่ายมากก็ให้ทำการถ่ายต่อโดยหมุนหม้อบดเพื่อเพิ่มแรง Shear ให้กับน้ำสลิป โดยเฉพาะน้ำสลิปที่มีความเป็น Thixotropic ซึ่งเมื่อทำการถ่ายน้ำสลิปไปนานๆแล้วความหนืดของน้ำสลิปจะเพิ่มขึ้นอย่างมากทำให้ไม่สามารถจะถ่ายออกได้ นอกจากนี้ถ้าพบว่าน้ำสลิปยังค้างอยู่จนผิดปกติก็อาจต้องทำการล้างหม้อบดให้สะอาดก่อนทำการเติมวัตถุดิบ Batch ใหม่ลงไป

|

|

|

|

|

|

|